Así es como se fabrica el Bugatti Chiron

Los números son importantes, pero saber cómo se fabrica un Bugatti Chiron también lo es… pues un superdeportivo capaz de catapultarte cada vez que pisas el acelerador gracias a su 1.500 CV se merece toda la atención del mundo.

Cinco modelos que harán parecer un 'loser' al dueño del Bugatti Chiron

Es cierto que el coche que le precede ‘reescribió’ la historia del rendimiento moderno y la ingeniería… De hecho, parafraseando a Churchill, “Bugatti dio forma al Veyron, pero después de eso, este definió a Bugatti”. Y a nosotros.

En fin, que como ya te enseñamos a Chris Harris al volante del Bugatti Chiron, ahora queremos que descubras los entresijos del Bugatti Chiron y su fabricación. Sumérgete en estos datos sobre el coche que dará forma al futuro…

No apto para indecisos: 23 colores a tu disposición

Primero, tienes que especificar cómo quieres que sea tu Bugatti Chiron. Hay 23 opciones de color para la capa superior y ocho de fibra de carbono para el exterior, y 31 más para el interior. Además, tienes disponibles 30 colores para las costuras, 18 para las alfombrillas y 11 para los cinturones de seguridad. También puedes especificar tu propia sombra; quizá la que se corresponda con tu equipaje o, como Bugatti nos cuenta, de “la marca de agua mineral preferida del cliente”. Aja… Una vez que la configuración esté completada -y créenos, es muy divertido- comienza el verdadero trabajo. Un equipo de producción es asignado a cada cliente.

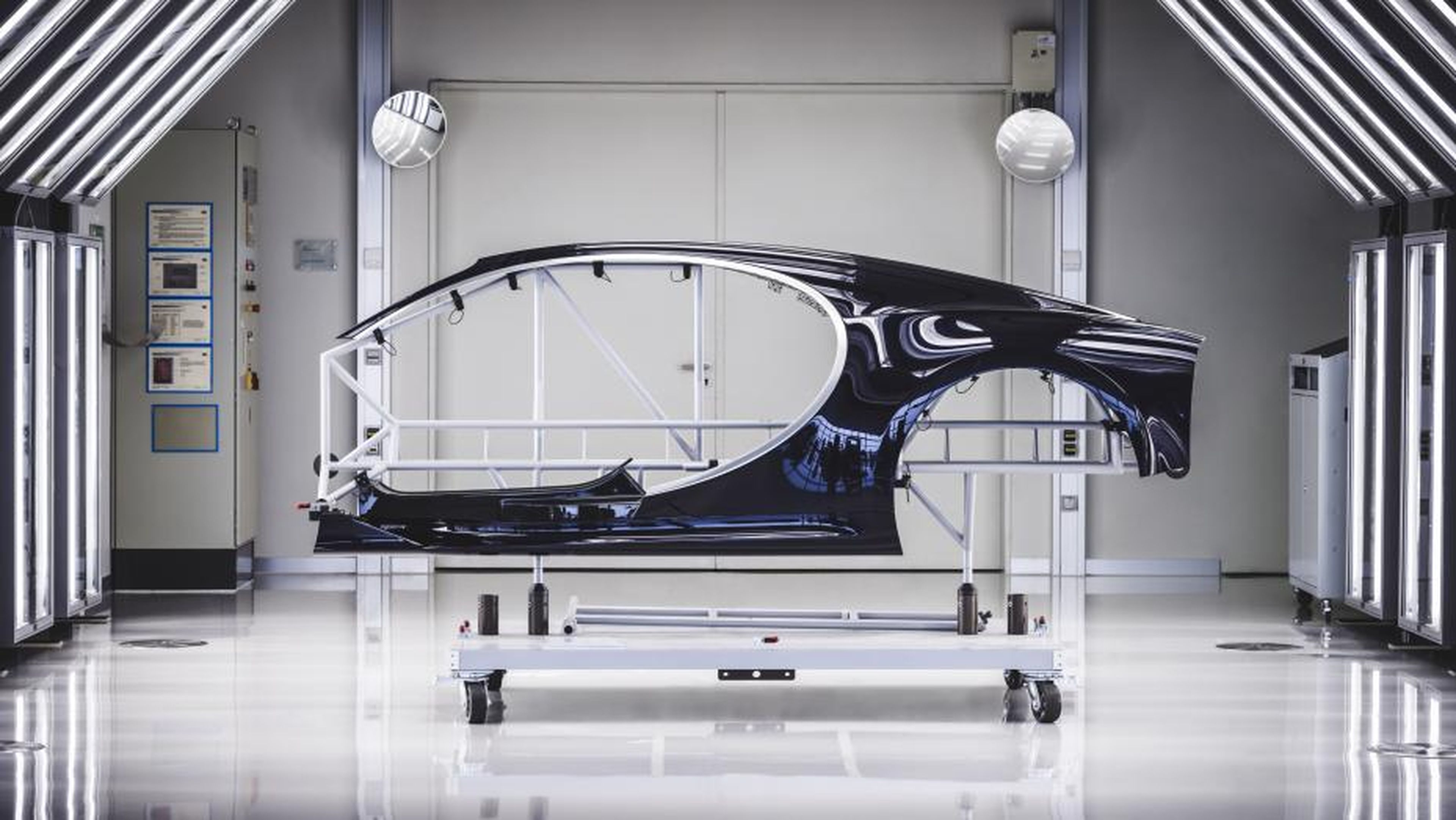

Tres semanas: el tiempo necesario para que todas las partes sean pintadas a mano

Un mes antes de que comience la producción, Bugatti une la carrocería al monocasco y el chasis, para asegurarse de que todo encaje. Después, tardan tres semanas en pintar a mano cada parte. La pintura requiere de ocho capas y cada una de ellas tiene que ser lijada y pulida antes de poder aplicar la siguiente.

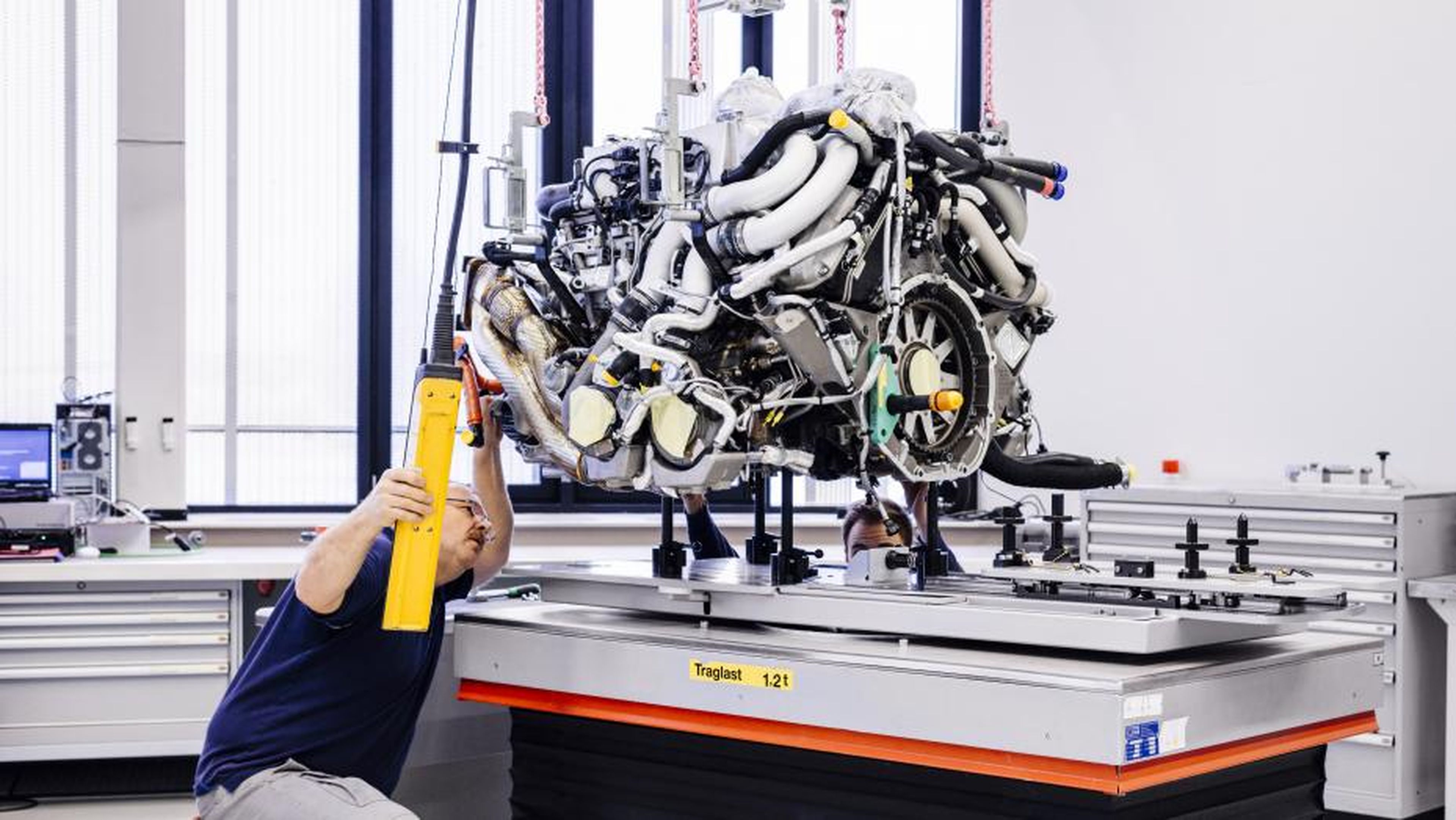

El motor W16, preparado en la primera de las 12 etapas de fabricación

El motor W16 de 8.0 litros y cuatro turbos -una versión desarrollada del que montaba el Veyron- es prefabricada y suministrada por la planta de motores de Volkswagen en Salzgitter (Alemania) y preparada en Molsheim (Francia). Pesa 628 kg, por si estás interesado… Porque lo estás, ¿verdad?

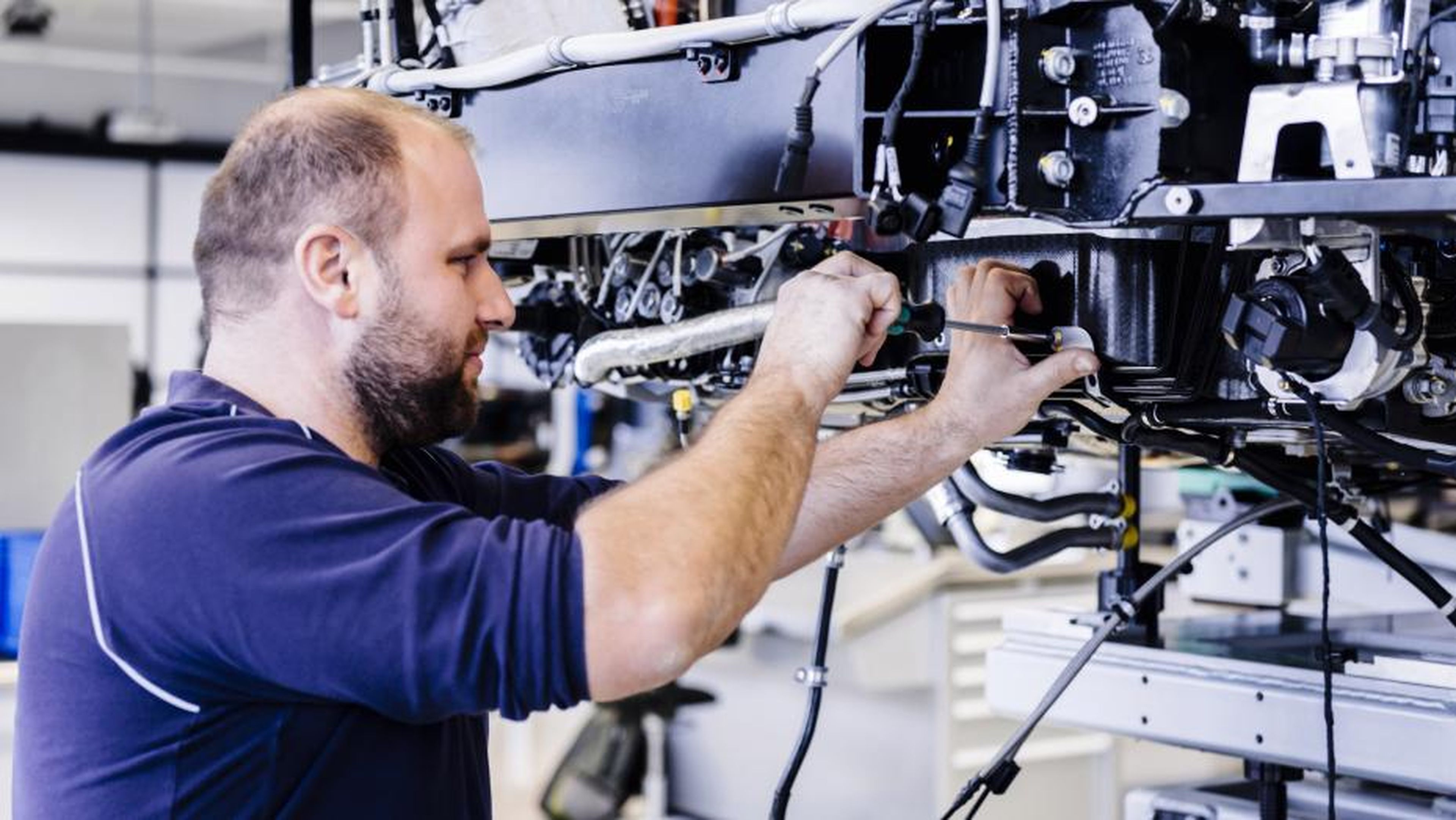

Tres empleados dedican una semana a ensamblar el chasis

Hay dos plataformas de fabricación de chasis en la base de producción ‘Atelier’ de 1.000 metros cuadrados. Y cada uno de esos empleados deben estar en posición de fabricar el chasis completo, monocasco y marco. Lo que se llama ‘multitarea’.

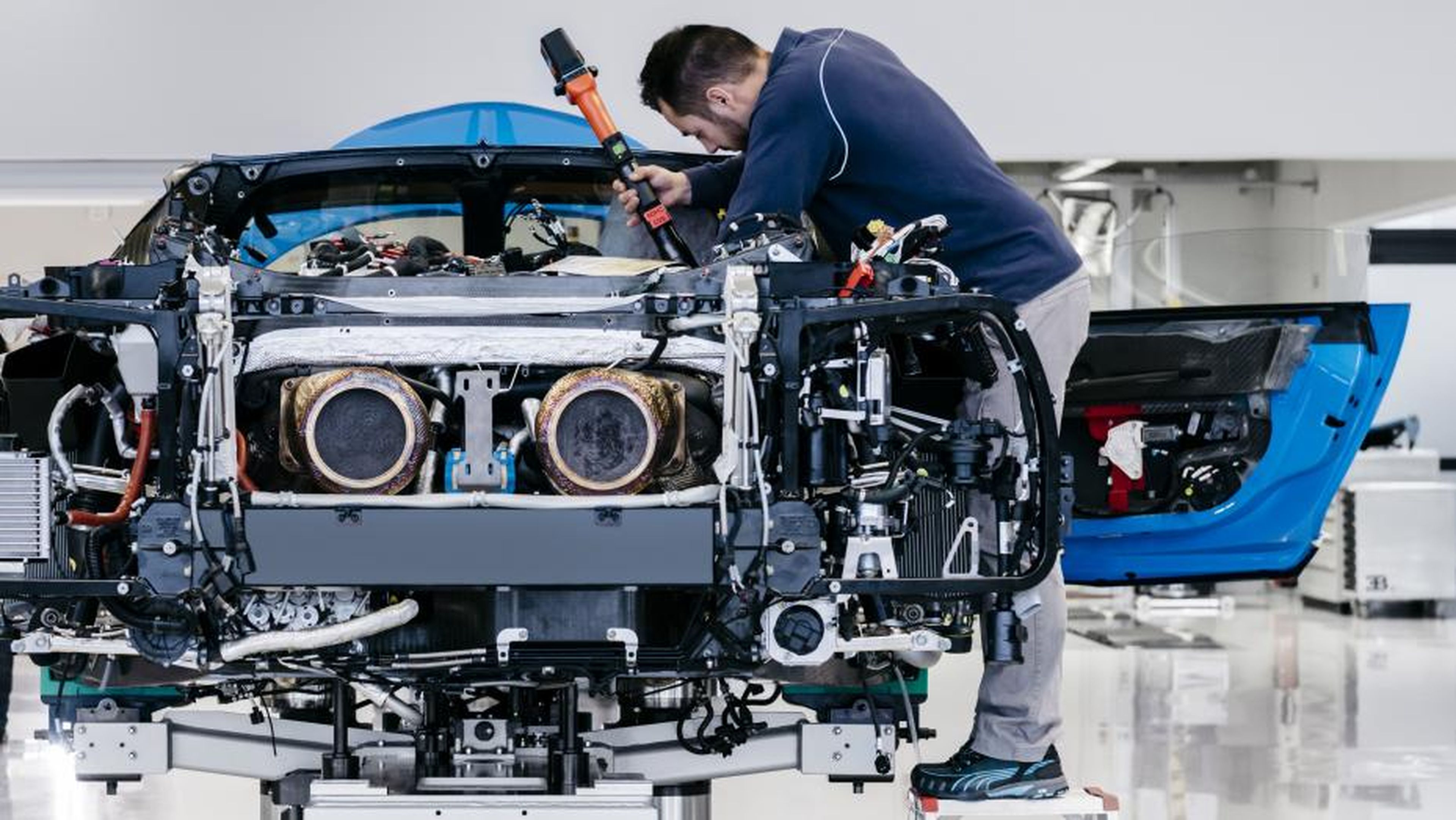

¿Y qué hay de los tubos de refrigeración del motor del Bugatti Chiron?

La parte trasera del Bugatti Chiron está fabricada alrededor del monstruoso motor, donde las tuberías del radiador y del cableado están conectadas. El Chiron tiene tres bombas de agua y esas tuberías de refrigeración extra-anchas son capaces de pulverizar tan rápido como las de una manguera de bomberos. ¡Por cierto! ¿Sabes cuánto combustible consume el Bugatti Chiron?

Hay más de 1.800 piezas atornilladas por un ‘aprietatuercas’

El Bugatti Chiron se fabrica a mano, pero los trabajadores usan una herramienta electrónica para unir todo el chasis: un nuevo ‘aprietatuercas’. Suena bien, ¿verdad? En realidad, es una llave dinamométrica muy elegante, que en palabras de Bugatti “permite que una curva de datos de cada tuerca apretada en el chasis se almacene en un ordenador conectado al sistema”. Esto da al encargado del montaje una pista de cuando se ha alcanzado el par de apriete correcto.

El monocasco y la trasera del Bugatti Chiron están conectados or 14 tuercas de titanio

Esta es la parte más importante de la producción del Bugatti Chiron. Y cada uno de estas 14 tuercas de titanio pesan 34 gramos. Una vez colocadas las ruedas, se le lleva a la unidad de relleno, donde el aceite del motor, de la transmisión, el líquido de frenos, el fluido hidráulico y el refrigerante son incorporados. Entonces, por primera vez, se monta el motor. “Siempre es un momento excitante para el equipo de producción”.

Tres horas para pasar un test…

El dinamómetro tiene su habitación especial y ventilación. Los cables eléctricos más largos fueron incorporados porque los usados por el Veyron no podía con la potencia del Bugatti Chiron ni con su par. Durante el test, que dura tres horas, se producen 1.200 amperios y el exceso de potencia creado se devuelve a Molsheim. ¿Qué significa esto? Pues que la potencia del Bugatti Chiron no solo te permite circular a 420 km/h, sino que también sirve para hacer funcionar cafeteras y tostadoras. Aquí, un técnico se sienta tras el volante y prueba la velocidad del Chiron para asegurarse de que el tren de potencia está a prueba de balas. En el dinamómetro se cubren 60 km.

Cuatro días en ensamblar las partes de la carrocería

¿Recuerdas que te dijimos que el Chiron se pre-ensambla antes de colocar el motor? Es porque algunas de las partes individuales son ligeras y frágiles, así que una vez que el tren de potencia está dentro, se procede al resto…

¿Una ducha de 30 minutos? Sí, para evitar filtraciones

En la fabricación del Bugatti Chiron se aplica una lluvia tipo ‘monzón’ de variada intensidad durante 30 minutos para asegurarse de que es resistente al agua. Solo si el resultado de esto es positivo se procede al montaje del interior, que puede durar tres días. Después se añade un día más para envolverlo en un plástico transparente y prepararlo para su prueba final de conducción. Aquí es cuando todo se vuelve real. En este vídeo puedes ver cómo son las pruebas de estrés con las que se retan a los coches antes de venderlos.

El Bugatti Chiron se prueba en un aeropuerto

En concreto, en la pista del aeropuerto de Colmar (Francia). Primero recorre 300 km por carretera desde Vosges (Francia) a su destino y allí, continúa la prueba… El regreso a la fábrica se hace a un ritmo más relajado para permitir que todo se enfríe. Si el piloto dice que todo está bien, se montan ruedas y carrocería definitivas y se lleva a la zona de pintura. Recuerda que si quieres un Bugatti Chiron, lo deberás comprar aquí.

Listo para la entrega

Llega el momento de retirar todos los plásticos, limpiar, pulir e inspeccionar durante seis horas, dentro de un túnel de luz. Después, se devuelve a pintura hasta que todos los arañazos visibles han sido eliminados (lo que puede llevar cerca de tres semanas) y se vuelve a llevar al túnel de luz. Solo cuando todos los responsables de cada departamento están contentos con la calidad de producción del Bugatti Chiron se puede entregar al cliente.

Y ahora que ya has visto la factoría de Bugatti ¿quieres saber cómo es la fábrica de Ferrari? Entra y disfruta de la visita.

Texto: Vijay Pattni